Forage rapide et précis avec détection fiable de la traversée de la paroi. Détection précise sans interférence

Détection efficace du franchissement des murs

sans impact sur la paroi arrière

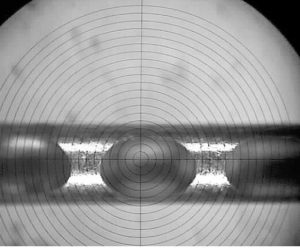

Les trous dans les pales ou les aubes de la turbine restent essentiels pour éviter la surchauffe pendant l’utilisation du moteur. L’une des étapes les plus importantes consiste à produire les trous de refroidissement critiques de ces composants de turbines et de moteurs à réaction. En ce qui concerne les technologies de fabrication de ces pièces stratégiques en tant que structure de moulage creuse, le perçage par électroérosion de ces trous a toujours été une étape importante, avec la prise en compte de l’usinage par impact de la paroi arrière ou, plus encore, du résultat du sur-perçage. Aujourd’hui, le processus de moulage amélioré permet de réaliser des cavités intérieures complexes avec des profils étroits d’environ 0,5 mm de large. Des variations de coulée dans la structure creuse sont toujours possibles et augmentent les difficultés du processus de forage, pour maintenir l’électrode par la courte cavité d’entrée et éviter même de toucher la paroi arrière.

S’appuyant sur une longue expérience et un savoir-faire technologique en matière de contrôle parfait du traitement des trous, SARIX a introduit, depuis sa création, le générateur SX-MPS doté d’un logiciel de contrôle efficace et précis de la détection de la percée de l’électrode. Le contrôleur de perçage Micro EDM avancé permet une détection servo fine pour détecter tout changement dans les paramètres pendant le perçage de la cavité murale.

Détection efficace de la rupture sans contact avec la paroi arrière

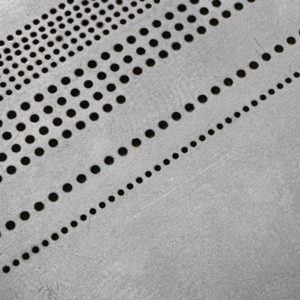

Il est possible de réaliser des trous ronds parfaits, mais aussi des variations de diamètre, des géométries de taille, des formes complexes en 3D, des trous de diffusion qui conduisent au traitement des trous traversants finis, grâce à une détection efficace des ruptures de paroi.

Contrôle de l’efficacité des forages

L’efficacité de ce dispositif de surveillance avec le contrôle des algorithmes permet également d’adapter le processus de forage à l’usure de l’électrode en fonction de la situation réelle. Cela permet à la machine de contrôler avec précision la profondeur de perçage et de réduire ou d’éliminer dans certains cas l’impact réel sur la paroi arrière. Il améliore également les taux de forage et réduit l’usure des électrodes, ce qui permet d’obtenir un plus grand nombre de trous par électrode. Grâce au nouveau générateur PULSAR, soutenu par le dispositif ADP®, la capacité du contrôleur à effectuer des forages plus rapides améliore la précision et la fiabilité du dispositif de détection des percées.

Bien que ces avantages soient significatifs pour l’industrie aérospatiale, qui implique la production d’une grande quantité de trous, ils sont également applicables à d’autres applications du marché du forage, telles que l’industrie médicale, la micro-mécanique ou même l’industrie automobile…

Faits et résultats

Processus d’interaction parfaite et immédiate avec le mur de séparation

Sensibilité à l’angle de perçage pour suivre un profil de coulée complexe

Processus de forage plus rapide et efficace grâce à l’adaptation de chaque trou de forage

Certification de l’achèvement du perçage des trous borgnes

Détection de la percée par étalonnage de la taille du diamètre du trou

SÉLECTION DE L'ÉCHANTILLON

Nous relevons les défis les plus exigeants en matière de micro-perçage !

Contactez-nous pour un essai gratuit !