信頼性の高い壁面突破検出による高速で正確な穴あけ加工。 干渉のない正確な検出

効果的な壁の突破検出

後壁インピンジメントなし

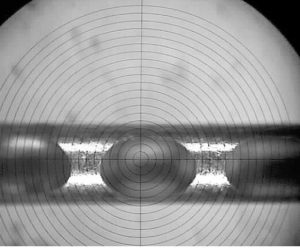

タービンブレードまたはベーンの穴は、エンジン使用中の過熱を防ぐために重要です。 最も重要なステッププロセスの1つは、これらのタービンおよびジェットエンジンコンポーネントに重要な冷却穴を作成することです。 結果として得られる中空鋳造構造としてのこれらの戦略的部品の製造技術では、これらの穴のEDM穴あけは、オーバードリル結果に非バックウォール衝撃加工以上を考慮して、常に主要なステップでした。 今日では、改良された鋳造プロセスにより、幅約0.5mmの狭いプロファイルを持つ内部の複雑なキャビティを提供できます。 中空構造内の鋳造のばらつきは常に可能であり、穴あけプロセスの難しさを増大させ、短い入射キャビティによって電極を保ち、後壁に触れることさえ避けます。

SARIXは、長年の経験と完璧な穴加工制御に関する技術的ノウハウに基づいて、創業以来、効果的で正確なブレークスルー電極検出制御ソフトウェアを備えたSX-MPSジェネレーターを導入してきました。 高度なマイクロEDM穴あけコントローラーにより、壁の空洞をあけている間にパラメータに発生する変化を検出するための微細なサーボセンシングが可能になります。

底面に接触しない効果的なブレークスルー検出

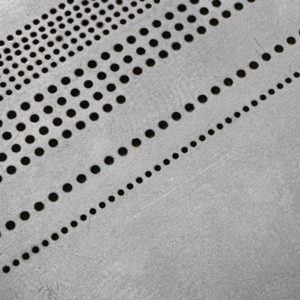

完全な円形だけでなく、直径のばらつきサイズ-幾何学、複雑な3D形状、仕上げのスルーホール加工につながるディフューザー穴は、効果的な壁スルー破断検出によって実現できます。

効率的な掘削監視

アルゴリズム制御を備えたこの監視装置の効率により、電極摩耗内の穴開けプロセスを効果的な状況に適合させることもできます。 これにより、機械は掘削深さを正確に制御し、実際の後壁の衝突を軽減または排除することができます。 また、穴あけ速度を向上させ、電極の摩耗を低減し、電極あたりの穴の数を増やします。 ADP®装置がサポートする新しいPULSAR発生装置の利点を活用することで、コントローラのより高速な掘削能力により、画期的な検出装置の精度と信頼性が向上します。

これらのプロセスの利点は、大量の穴が生成されることを意味する航空宇宙産業にとって重要ですが、これらの利点は、医療、マイクロメカニクス、さらには自動車産業などの他の掘削市場アプリケーションにもよく適用されます…

事実と結果

完璧な即時破壊壁相互作用プロセス

複雑な鋳造プロファイルに追従する穴角度感度

各穴あけ適応型ケースによるより迅速で効果的な穴あけ加工

仕上げスルーホール認証

穴径径校正による画期的な検出

サンプルの選択

私たちは、お客様の最も要求の厳しいマイクロドリリングの課題にお応えします。

無料サンプルテストについてはお問い合わせください!